Lösungen für die Halbleiterindustrie

Basierend auf jahrzehntelanger Erfahrung in der Laserbearbeitung bietet LPKF Spitzenlösungen mit Vorteilen wie höherer Präzision und Ausbeute sowie Kosteneffizienz und unterstützt damit den anhaltenden Trend zur Miniaturisierung. Das Portfolio umfasst:

- Eine neue Methode zur Herstellung von Through Glass Vias (TGV), die hilft, das volle Potenzial von dünnen Glassubstraten zu erschließen.

- 3D-Leiterbahnen auf Epoxy Mold Compounds (EMC) und Through Mold Vias (TMV), die neue Ansätze für das package design eröffnen.

- Laserschneiden und Bohren einer breiten Palette von Materialien -- das Laserwerkzeug ist zu einer unverzichtbaren Voraussetzung für Anwendungen im Mikrometermaßstab geworden.

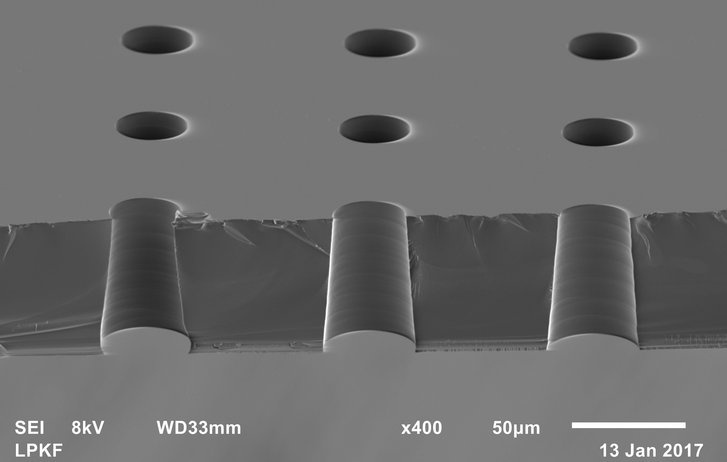

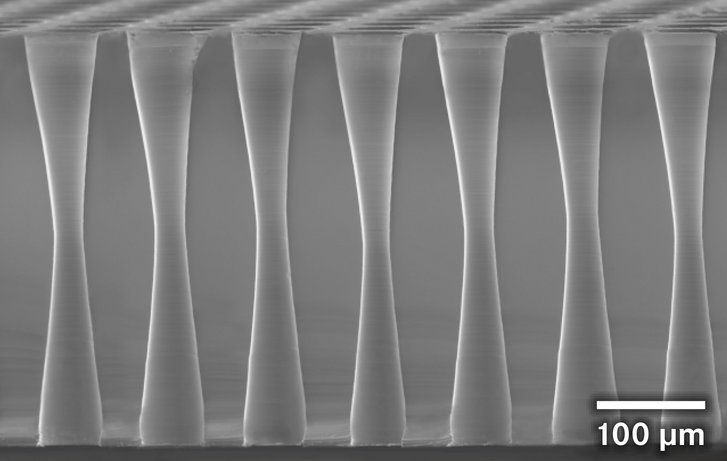

Through glass vias (TGV)

Dünnes Glas mit einer Dicke von 50 µm bis 500 µm eignet sich hervorragend als Substratmaterial für high density Hochfrequenzanwendungen.

Der neue LIDE-Prozess von LPKF nutzt den Laser als berührungsloses Präzisionswerkzeug für die Herstellung von Through Glass Vias mit einzigartiger Produktivität und Qualität.

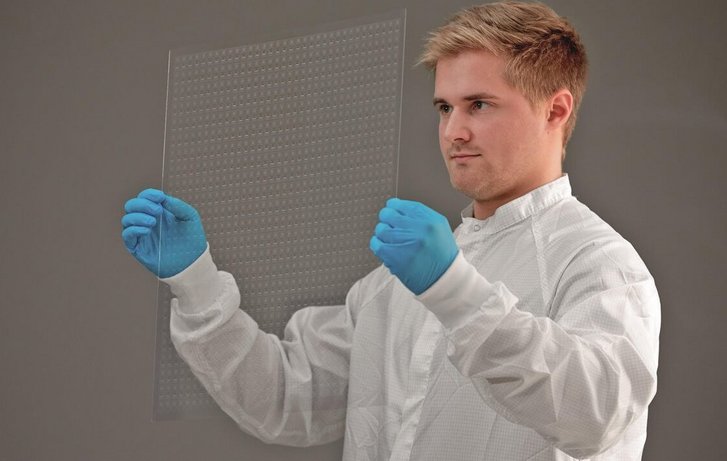

Vitrion - Ihr Dienstleister für Dünnglas-Anwendungen

Für die TGV-Implementierung in Ihren Projekten stehen Ihnen verschiedene Konzepte zur Verfügung - gebündelt unter der Marke Vitrion.

Vitrion ermöglicht Prototyping und einen Serienproduktionsservice für ein breites Spektrum von Dünnglasanwendungen in einer bisher unerreichten Qualität. Nutzen Sie es zu Ihrem Vorteil.

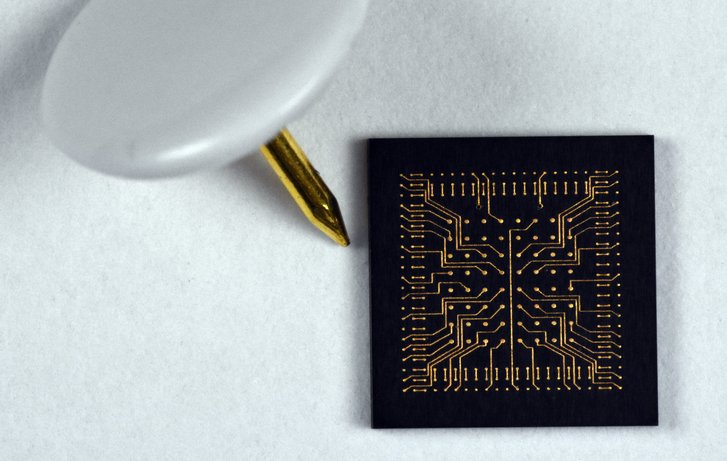

Bearbeitung von Mold Compounds mit der AMP Technologie

In vielen Fällen wird die Leistung des ICs durch das IC-Gehäuse mitbestimmt. Daher wird der Verbesserung der IC-Packaging-Technologie große Aufmerksamkeit geschenkt. Die Laser-Direktstrukturierungs-(LDS)-Technologie für Epoxid-Formmassen (EMC) ermöglicht eine erweiterte Funktionalität des IC-Gehäuses. Zu den Anwendungen gehören Antenna-on-Package (AoP)-Designs für 5 GHz und mehr, Package-on-Package (PoP)-Designs für reduzierte Gehäusehöhen und EMV-Abschirmungen für mehr Leistung.

Die äußere Verpackungsoberfläche kann genutzt werden, Wände können als Schaltungsträger verwendet werden und die Durchkontaktierung kann kostengünstig und sicher gestaltet werden. Beim LDS-Verfahren werden mit dem Laser Leiterstrukturen auf Kunststoffkörper aufgebracht, die später chemisch metallisiert werden.

LDS hat das Potenzial, den traditionellen Prozess der Herstellung von Kontaktierungen zu ersetzen, da diese direkt während des Mold- und Laserprozesses hergestellt werden. Sie werden in einem einzigen Schritt mit den Leiterbahnen aktiviert und beschichtet.

Änderungen am Schaltungslayout können durch eine Änderung des Laserpfades einfach umgesetzt werden. Die LPKF-LDS-Technologie eröffnet damit zusätzliche Plattformstrategien für Sensor- und Chipgehäuse.

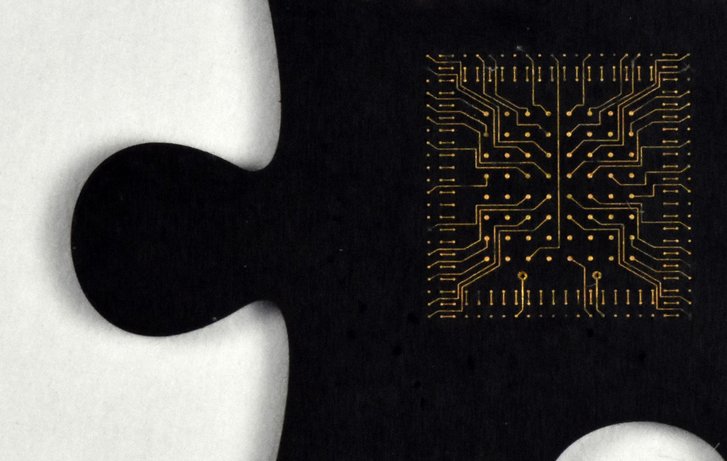

Through mold vias (TMV)

Das ständige Streben nach weiterer Miniaturisierung und heterogener Systemintegration führt zu einem Bedarf an neuen Aufbautechnologien, die eine 3D-Integration mit Potenzial für kostengünstige Anwendungen erlauben.

Der Einsatz der LDS (Laser Direct Structuring) Verbindungstechnik für Through Mold Vias (TMVs) in der Multi-Chip-Einbettung ist abgeleitet von der großen MID (Mechatronic Integrated Device) Serienfertigung mit dem Schwerpunkt auf hoher Funktionsintegration. Die LDS-Technologie ermöglicht es, Durchkontaktierungen zu bohren und gleichzeitig für die galvanische Metallisierung vorzubereiten.

Vereinzelung von IC Packages

Materialien, die bei der Herstellung von IC-Gehäusen verwendet werden, sind von großer Bedeutung. Ihre physikalischen, elektrischen und chemischen Eigenschaften bilden die Grundlage des Pakets und letztlich seine Leistungsgrenzen. Die Anwendungs- und Entwicklungsteams von LPKF haben ein tiefes Verständnis für das Laserbohren und -schneiden von organischen und anorganischen Substraten, die in der Elektronikindustrie eingesetzt werden. Die speziell auf die Bedürfnisse der Elektronikindustrie zugeschnittenen Lasersysteme sind in der Lage, eine Vielzahl von IC-Compounds zu schneiden, zu öffnen oder zu bohren:

- Kurvenschnitte mit extrem feinen Konturen,

- saubere Seitenwände,

- nahezu kein Formationsgrat,

- geringer thermischer Einfluss

- hohe Positioniergenauigkeit

Unsere Ingenieure unterstützen Sie gerne in Ihrer Evaluierungsphase sowie bei Ramp-ups und Großserien.