全新的设计理念

采用LDS工艺可减少产品使用的元器件数量,令产品制造商直接受益,因为这不但可以降低生产成本,而且可以减少组装费用。当然,除此之外,还可以进一步缩小产品体积。多年来,这些都是LDS工艺在智能手机天线生产领域的巨大优势。现在,一种崭新应用又在逐渐形成。

LDS技术令设计师们可以根据实际需求,在更小空间上集成更多功能。使用了LDS工艺后,先前存在的、功能单一的机械塑料组件,承担了额外的电气连接功能。

运用LDS工艺,几乎任何塑料器件均可精确、可靠地集成一些长片导体单元。

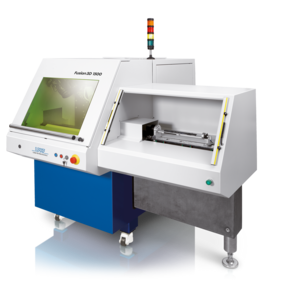

因此,可将固定用的塑料件加工成为WLAN天线,主动元件可以被安装在屏幕盖的背面。Fusion3D 1500设备,运用了精确的线性致动器,这是专门为此种LDS应用而优化设计的,另外,还配有一个高质量的激光处理单元,并为进一步升级保留了空间。

夹具简单

激光加工过程中,不发生任何接触,几乎没有热量输入,因此相对于其他工艺,所需的辅助工具很少。只需要使用辅助工具将待加工器件准确输送到激光加工区域即可。这些器件被夹具或负压固定,依靠销钉精确定位。实际上,整个激光加工过程的重复精度可达± 25 μm。

LPKF可为客户提供辅助工具设计方面的支持与建议,也提供代工生产服务。每件辅助工具都会经过全面测试。

线性致动器,维护需求低

Fusion3D 1500之所以加工精度高、成本低,是因为其使用的线性致动器,不但可以精确配合激光加工过程,而且工作寿命长,只需最低限度的维护。

在设备正常操作过程中,关闭设备机罩,LPKF Fusion3D 1500的激光加工模块安全性能达到1级。设备上下料系统的开口有软帘保护,以防在线性轴运动过程中,操作人员将手误伸入而造成伤害。

生产灵活

在生产计划方面,LPKF Fusion3D 1500的优势非常突出。机械加工很难做到像其那样设计灵活。

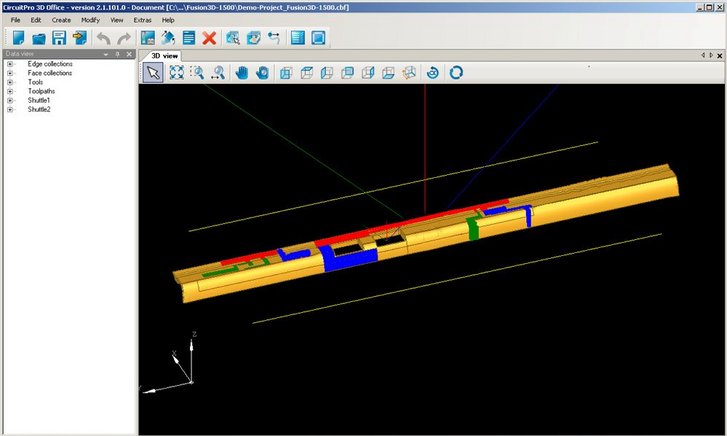

在激光直接成型中,加载一个项目文件就足以改变生产过程。LPKF Fusion3D 1500更将其发挥极致:它可以在每个滑轨上使用不同的治具且产生不同的工作角度。

这意味着在亟需的情况下一个激光系统中可同时运行加工两个器件,但同时也适用于对称产品的加工(例如左右件)。

产品开发速度更快

LPKF激光直接成型设备已在24小时/7天的工业生产中得到验证。训练有素的服务人员遍布全球,提供装机及各种服务。LPKF致力于与客户一起开发各种不同产品的解决方案。

![LPKF Fusion3D 1100 [Translate to Chinesisch:] LPKF Fusion3D 1100](/fileadmin/mediafiles/_processed_/4/f/csm_Produkt_Fusion3D_1100_bd6143ffc7.png)

![LPKF Fusion3D 1200 [Translate to Chinesisch:] LPKF Fusion3D 1200](/fileadmin/mediafiles/_processed_/7/3/csm_Produkt_Fusion3D_1200_2b9c4b7a9d.png)